★杭州和利時自動化有限公司 劉俊杰

關鍵詞:低壓飽和蒸汽加熱爐;和利時DCS;燃燒優(yōu)化;模型預測卡邊控制

1 前沿

隨著技術的快速發(fā)展,環(huán)保及可持續(xù)發(fā)展的意識增強,國家對工業(yè)發(fā)展提出的創(chuàng)新、綠色、低碳、高效節(jié)能新的發(fā)展理念,成為各企業(yè)發(fā)展的重要方向和機遇[1]。鋼鐵企業(yè)作為社會的基礎和支柱企業(yè),更是早已改變以往的粗放管理,都在追求能源高效利用、低碳環(huán)保和創(chuàng)新發(fā)展的精細化控制模式[2,3]。從鋼鐵企業(yè)不斷加大對生產(chǎn)富余產(chǎn)物的綜合利用,到環(huán)保設備的大力投入都體現(xiàn)出發(fā)展理念的改變[1-3]。本文介紹的鋼鐵企業(yè)的能源二次綜合利用,主要是通過飽和蒸汽加熱爐燃燒高爐、焦爐、轉爐生產(chǎn)中富余的煤氣加熱轉爐冶煉過程回收的飽和蒸汽,產(chǎn)生過熱蒸汽用于高效發(fā)電或生產(chǎn)用汽。由于冶煉生產(chǎn)的間歇性特點,其所產(chǎn)飽和蒸汽和煤氣的壓力及流量存在較大波動,這就導致飽和蒸汽加熱爐在燃燒及產(chǎn)汽過程中出現(xiàn)波動頻繁、能源利用率低、操作人員勞動強度大等問題。為解決以上問題,本文提出了一種基于和利時DCS的加熱爐燃燒優(yōu)化控制和機爐協(xié)調(diào)控制方案,可根據(jù)生產(chǎn)工藝特點進行各個設備的協(xié)調(diào)優(yōu)化自動控制,在實現(xiàn)加熱爐的穩(wěn)定安全運行情況下提高了能源利用率,降低了成本。

2 低壓飽和蒸汽加熱爐工藝及特點

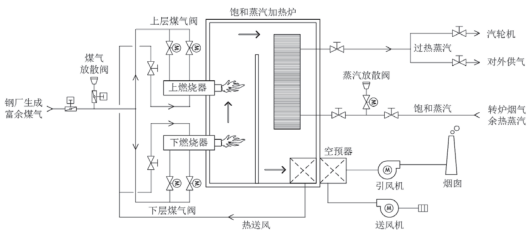

本文介紹的低壓飽和蒸汽發(fā)電過程主要是以轉爐生產(chǎn)過程中產(chǎn)生的大量飽和蒸汽為原料,通過加熱爐加熱,形成過熱蒸汽送至汽輪機組發(fā)電或外生產(chǎn)用汽,其中加熱爐所使用的燃料也是鋼廠在冶煉過程中產(chǎn)生的富余煤氣。廣東某鋼廠的一臺低壓飽和蒸汽加熱爐工藝流程如圖1所示。

圖1 低壓飽和蒸汽加熱爐工藝流程圖

低壓飽和蒸汽加熱爐燃燒煤氣來自煉鋼生產(chǎn)富余煤氣,經(jīng)過加熱爐燃燒,產(chǎn)生高溫煙氣,加熱由轉爐生產(chǎn)回收的飽和蒸汽,送至后端汽機發(fā)電機組和對外供汽系統(tǒng)。作為能源整合二次高效利用轉換的核心設備,整個加熱爐以倒“U”字形布置,左側布置上下兩個煤氣燃燒器,每個燃燒器配置兩個煤氣調(diào)節(jié)閥,分別控制燃燒器中心和外層火焰。通過煤氣燃燒產(chǎn)生的高溫煙氣,與加熱爐右側布置的換熱器進行對流換熱,最后煙氣通過加熱爐尾部空預器后由煙道排入大氣。轉爐生產(chǎn)回收的飽和蒸汽經(jīng)過加熱爐過熱蒸汽300℃左右,送至汽輪機組進行發(fā)電或對外生產(chǎn)供汽。輔機配置引風機和送風機各一臺,用于維持爐膛負壓和燃燒氧量。煤氣輸入管道配置一個煤氣緊急放散閥,用于緊急放散煤氣使用。飽和蒸汽輸入管道配置一個飽和蒸汽放散調(diào)節(jié)閥,用于放散多余飽和蒸汽。

3 自動控制系統(tǒng)的難點

從工藝和設計角度分析,飽和蒸汽加熱爐燃燒富余煤氣加熱飽和蒸汽產(chǎn)生過熱蒸汽,用于發(fā)電或外供蒸汽,實現(xiàn)了能源的二次利用。但實際生產(chǎn)中,因為鋼鐵的冶煉生產(chǎn)過程是間歇性的,其所產(chǎn)生的飽和蒸汽量、煤氣量也是隨之變化的,加上燃燒狀況、過熱蒸汽壓力和溫度以及外部用汽波動等各種因素,導致操作人員需要時刻保持精神高度集中,并對各個設備進行頻繁操作,以維持加熱爐燃燒的穩(wěn)定以及產(chǎn)汽溫度和壓力在要求范圍內(nèi)。例如其中飽和蒸汽流量突然減少,不但對煤氣要進行減少調(diào)整,還要對送引風等多個設備操作同步進行控制。如果操作不及時,不僅會引起發(fā)電負荷降低,甚至會影響整個系統(tǒng)的安全穩(wěn)定運行及導致設備損壞。如上所述,飽和蒸汽加熱爐各個設備運行控制在DCS上操作僅依靠人工操作或簡單的自動控制方案無法解決各種不確定因素所帶來的影響,對整個機組的穩(wěn)定運行也有安全隱患。基于以上問題,本文設計了和利時DCS的燃燒優(yōu)化和機爐協(xié)調(diào)控制系統(tǒng),可結合工藝特點協(xié)調(diào)自動運行各個控制設備,實現(xiàn)了機組的整體安全穩(wěn)定運行。

4 優(yōu)化自動控制方案的設計

針對以上問題,本文以廣東某鋼廠一臺額定負荷為60t/h飽和蒸汽加熱爐(一臺轉爐最大產(chǎn)汽40t/h),配置一臺9MW的純凝發(fā)電機組,煤氣最大用量為2500m3/h的低壓飽和蒸汽發(fā)電系統(tǒng)為研究對象,深入分析了現(xiàn)場的運行工況及特點,并結合和利時燃燒優(yōu)化自動控制方案進行了具體控制方案設計,如下文所述。

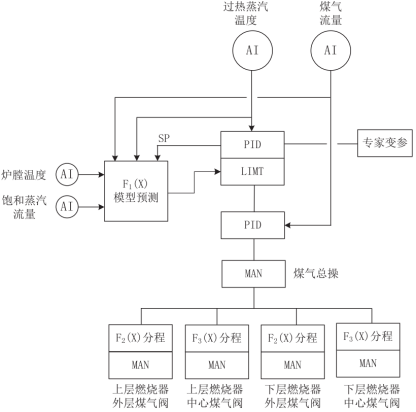

燃燒系統(tǒng)煤氣控制方案:主要以過熱蒸汽溫度為控制目標,通過控制煤氣總操控制上下兩層燃燒器的煤氣閥門開度調(diào)節(jié)燃燒煤氣量,即燃燒后煙氣的溫度,最終實現(xiàn)過熱蒸汽溫度的調(diào)節(jié),此部分是加熱爐運行控制及整個機組控制的核心環(huán)節(jié)之一。本文設計的控制方案如圖2所示,采用串級PID控制結構,結合和利時優(yōu)化模型預測卡邊和專家變參數(shù)功能塊,主調(diào)以過熱蒸汽溫度為被調(diào)量,副調(diào)以煤氣流量為被調(diào)量,控制設備為上下兩層燃燒器4個煤氣調(diào)節(jié)閥。

圖2 加熱爐煤氣控制方案框圖

常規(guī)PID控制參數(shù)基本為固定參數(shù),對煤氣量這種非線性波動變化的調(diào)節(jié)效果較差,因此本方案引入專家變參數(shù)控制,根據(jù)被調(diào)量與目標值的偏差和變化速率進行PID參數(shù)的實時調(diào)整[4-6]。但專家變參整控制也只能針對單一被調(diào)量的非線性變化進行一定量快速響應,當多個因素影響則無法實現(xiàn)控制器超前或快速響應。因此,本文結合模型預測卡邊控制引入熱蒸汽溫度、煤氣流量、爐膛煙氣溫度、飽和蒸汽流量參數(shù),通過對各個參數(shù)進行統(tǒng)計分析、迭代算法形成關系模型,再由模型輸出限制和超前指導PID的輸出(煤氣量目標值),從而實現(xiàn)在煤氣量或飽和蒸汽量大幅波動情況下可以快速進行煤氣量自動調(diào)整,保證過熱蒸汽溫度穩(wěn)定。例如當飽和蒸汽流量增加且速率很快,通過模型提前增加主PID輸出下限,提高煤氣量目標值,可以避免調(diào)節(jié)延后引起過熱蒸汽溫度降低較多。其中每個燃燒器的兩個煤氣閥根據(jù)先開中心火焰煤氣閥、再開外層火焰煤氣閥,關時則先外層后內(nèi)層的控制方式,保證燃燒火焰的穩(wěn)定。本方案采取分程方式F2(X)和F3(X)實現(xiàn)。

本方案模型預測F1(X)中主要采用的為循環(huán)迭代算法,以大量歷史數(shù)據(jù)進行滾動加權平均為基礎,實現(xiàn)輸出值預測的算法,其計算公式如下:

注:式1中YC為當前計算周期的預測值,CZ為上一計算周期的計算值,TM為預測采樣時間長度,IN為所述實際輸入值,QX為所述實際輸入值滾動優(yōu)化的權重系數(shù)。

通過引入多個參數(shù)之間的短時線性關系,采用長時間大量數(shù)據(jù)的滾動加權計算,達到預測一定時間內(nèi)穩(wěn)定運行理想輸出值的范圍,用于指導控制器輸出。以數(shù)據(jù)量最少為數(shù)小時的采集數(shù)據(jù)為基礎的滾動迭代計算,參數(shù)之間的關系模型也隨之不斷變化,并且也不會因個別數(shù)據(jù)干擾信號擾動帶來錯誤預測值。參數(shù)的統(tǒng)計分析包括對參數(shù)的變化速率、變化方向、數(shù)值大小進行判斷,預測參數(shù)變化趨勢,提前輸出對應閥門的調(diào)整量,結合迭代算法推斷出最優(yōu)的閥門開度控制的參考值及卡變控制值。上述算法均采用和利時DCS軟件MACSV6中集成的強大功能塊編輯功能,借助ST和CFC語言等豐富靈活的編程語言方式,將控制方案邏輯編輯封裝成獨立功能塊,便于項目中的快速應用及不斷積累迭代更新。

送風系統(tǒng)控制方案:采用PID串級控制,主調(diào)以加熱爐煙氣含氧量為被調(diào)量,副調(diào)以送風量為被調(diào)量[4]。結合煤氣流量與送風量為參數(shù)優(yōu)化模型的預測卡邊控制及前饋控制,實現(xiàn)煤氣量波動時保證送風量的快速調(diào)整,避免因爐膛溫度過高導致過熱器燒毀,或風量過大或調(diào)整不及時引起滅火等問題。

引風系統(tǒng)控制方案:采用常規(guī)PID控制,以爐膛負壓為被調(diào)量[4],增加送風量前饋控制,實現(xiàn)超前同步協(xié)調(diào)控制,抑制煤氣量突變引起送風快速調(diào)節(jié)導致負壓波動。

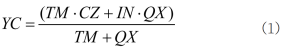

飽和蒸汽放散閥控制方案:此部分是整個加熱爐控制的另一個重要核心,以過熱蒸汽壓力為調(diào)節(jié)目標,控制其閥門開度放散掉不合格或過多的飽和蒸汽量,維持過熱蒸汽壓力和溫度穩(wěn)定。在本方案中采用的PID控制基礎上,引入以上相關各個相關參數(shù)的統(tǒng)計關系模型及仿人工控制優(yōu)化算法,進行PID輸出的卡邊和前饋控制,以及專家變參控制,可實現(xiàn)飽和蒸汽放散閥根據(jù)不同運行狀況及時快速調(diào)整。控制方案框圖如圖3所示。

圖3 飽和蒸汽放散閥控制方案框圖

此部分雖然以過熱蒸汽的壓力為被調(diào)量,但同時要兼顧發(fā)電負荷、飽和蒸汽壓力、過熱蒸汽溫度、主蒸汽門前溫度等參數(shù)的變化趨勢及范圍,不但需要保證飽和蒸汽壓力穩(wěn)定,還要兼顧上面各個參數(shù)的運行在安全穩(wěn)定范圍內(nèi)。例如當飽和蒸汽壓力過高且仍在上升,說明飽和蒸汽量過多,后續(xù)要減少過熱蒸汽用量,需要打開放散閥,放散掉多余的飽和蒸汽,避免壓力過高損壞設備。再如過熱蒸汽溫度過低且仍在下降趨勢,說明可能煤氣量不足或飽和蒸汽量過大,需要打開放散閥,放散掉一部分飽和蒸汽,維持過熱蒸汽溫度,保證后續(xù)汽輪機進汽溫度滿足運行要求。

汽輪機發(fā)電部分控制方案:主要由DEH進行控制,采用定壓模式運行,以機前壓力為控制目標,當壓力高時發(fā)電負荷也自動增加,反之減少發(fā)電負荷目標。機前壓力與過熱蒸汽壓力管道聯(lián)通,過熱蒸汽壓力由飽和蒸汽放散閥與煤氣調(diào)節(jié)閥配合完成主要調(diào)節(jié)控制,機前壓力由DEH進行相對緩慢的變化進行調(diào)整,機爐配合協(xié)同控制,不僅穩(wěn)定了飽和蒸汽加熱爐的運行狀況,還使得汽機機組能在較高的效率下運行。

上文列出的各個控制回路雖然描述相對獨立,但實際調(diào)節(jié)過程中各個回路之間也是需要協(xié)調(diào)配合。例如在快速調(diào)節(jié)飽和蒸汽放散閥時與煤氣閥也是配合協(xié)調(diào)同步控制,因后續(xù)無減溫減壓調(diào)節(jié),當過飽和蒸汽突然增加,熱蒸汽溫度下降過快,在判斷蒸汽溫度過低時,需要打開放散閥,減少飽和蒸汽量,并及時增加煤氣量,煤氣閥輸出參照模型預測輸出值,保證溫度輸出正常,同時送引風也會隨之同步協(xié)調(diào)調(diào)整。當機前壓力升高,汽機DEH收到增加負荷指令,及時調(diào)整負荷,穩(wěn)定機前壓力,當機前壓力過高或者發(fā)電負荷到上限時同樣需要打開放散閥及減少煤氣量,保證機組安全運行。另外如果后續(xù)汽機進汽前沒有減溫減壓環(huán)節(jié),其加熱爐產(chǎn)生的過熱蒸汽壓力和溫度的穩(wěn)定尤其需要煤氣流量閥和飽和蒸汽閥的互相緊密同步控制,抑制煤氣量和飽和蒸汽的波動對蒸汽的影響。所有設備之間需要互相協(xié)調(diào)控制,才能實現(xiàn)整個飽和蒸汽發(fā)電機組的安全穩(wěn)定和高效運行,以及二次能源的充分利用。

5 優(yōu)化控制方案的應用

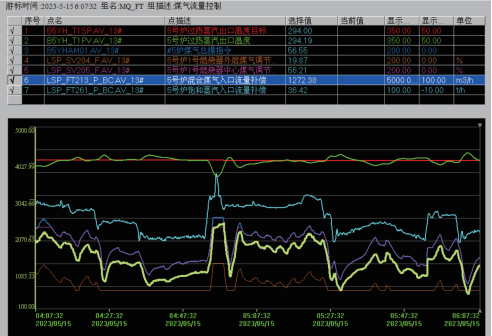

采用上文所述的燃燒優(yōu)化和機爐協(xié)調(diào)控制方案,現(xiàn)場實際應用驗證效果及運行數(shù)據(jù)分析情況如圖4、圖5所示。圖4為煤氣流量優(yōu)化控制趨勢圖,主要通過控制燃燒煤氣流量調(diào)節(jié)過熱蒸汽出口溫度,紅色為溫度目標值294℃,綠色為溫度實際值。當飽和蒸汽流量突增(天藍色),導致過熱蒸汽溫度下降時,優(yōu)化控制通過模型預測前饋和卡邊控制對煤氣量(黃色)進行快速超前控制,且對輸出量進行限制,避免增加過多。

圖4 加熱爐煤氣流量優(yōu)化控制趨勢圖

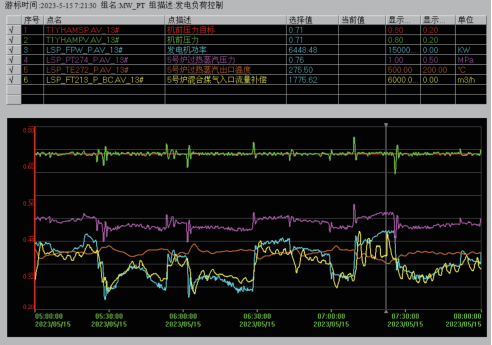

圖5為機前壓力優(yōu)化控制趨勢圖,紅色為機前壓力目標值0.71MPa,綠色為壓力實際值。在過熱蒸汽壓力或煤氣量等因素導致機前壓力波動時,通過自動調(diào)整發(fā)電負荷(天藍色)維持發(fā)電機組的安全運行。隨著壓力的變化,及時調(diào)整發(fā)電負荷量,充分轉換利用富余煤氣和飽和蒸汽的能量價值。

圖5 機前壓力優(yōu)化控制趨勢圖

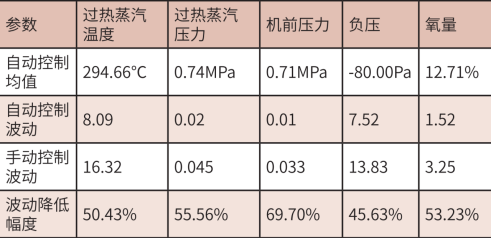

在采用基于和利時DCS的加熱爐燃燒優(yōu)化控制和機爐協(xié)調(diào)控制方案后,整個低壓飽和蒸汽加熱發(fā)電機組的自控率可長期運行在95%以上。采用標準偏差計算方式,統(tǒng)計分析相關運行重要參數(shù)24小時的實時數(shù)據(jù)分析結果如表1所示,重要參數(shù)的波動幅度均有大幅下降,可長時間穩(wěn)定運行。

表1 系統(tǒng)重要參數(shù)波動情況統(tǒng)計分析表

在采用優(yōu)化控制方案后,粗略估算單位煤氣發(fā)電功率提高1%以上,爐膛負壓和氧量控制因調(diào)節(jié)不及時,導致滅火情況降低70%以上,運行操作人員勞動強度大幅降低,操作人員每班組人數(shù)相應減少。

6 結束語

通過應用本文所述的低壓飽和蒸汽發(fā)電優(yōu)化自動控制方案,進一步提高了鋼鐵企業(yè)豐富余熱資源及富余煤氣的綜合利用生產(chǎn)控制的自控率,達到了可長期自動運行、控制參數(shù)合格穩(wěn)定的要求,不僅實現(xiàn)了能源高效綜合利用、節(jié)能減排、改善環(huán)境,并且對鋼鐵企業(yè)的能源充分轉換利用和生產(chǎn)成本的降低都具有非常重要的意義。希望本文能對同類能源綜合利用項目的自動化控制提供一定參考。

作者簡介:

劉俊杰(1986-),男,河北石家莊人,高級工程師,碩士,現(xiàn)就職于杭州和利時自動化有限公司,研究方向為工業(yè)過程自動化和鍋爐燃燒優(yōu)化控制。

參考文獻:

[1] 張軍民. 飽和蒸汽發(fā)電在煉鋼廠的應用[J]. 中國設備工程, 2020 (15) : 176 - 178.

[2] 張曉東, 等. 低壓飽和蒸汽過熱技術的探討與應用[J]. 化學工程與裝備, 2017 (10) : 161 - 163.

[3] 軒福杰, 等. 基于和利時DCS的煤氣鍋爐發(fā)電機組負荷優(yōu)化控制方案應用[J]. 2023, 40 (03) : 72 - 75.

[4] 文群英. 熱工自動控制系統(tǒng)[M]. 北京: 中國電力出版社, 2019.

[5] 白志剛. 自動調(diào)節(jié)系統(tǒng)解析與PID整定[M]. 北京: 化學工業(yè)出版社, 2012.

[6] 劉金琨. 先進PID控制MATLAB仿真[M]. 北京: 電子工業(yè)出版社, 2016.

摘自《自動化博覽》2023年10月刊

案例頻道

案例頻道