1 方案背景與目標

國藥集團上海血液制品有限公司云南分公司成立于 2018 年 12 月,位于昆明空港區(qū),占地面積 160 畝,總投資約 16.55 億元,于2022年10月試生產(chǎn)成功,主要生產(chǎn)產(chǎn)品包含人血白蛋白、免疫球蛋白、凝血因子三大類產(chǎn)品 10 個品種 18 個規(guī)格的產(chǎn)品,填補了云南省血液制品產(chǎn)業(yè)的空白,成為了新的國際化標準的血液制品生產(chǎn)基地。

在項目建設之初,公司就規(guī)劃打造全新的智能制造系統(tǒng),實現(xiàn)在統(tǒng)一的平臺上進行生產(chǎn)過程中的調(diào)度、質量控制、物料平衡、過程追蹤、產(chǎn)品追溯、生產(chǎn)管理、設備狀態(tài)管理、生產(chǎn)績效與報表分析,自動化生產(chǎn),批次配方管理,數(shù)據(jù)采集整合等功能,從而建立適合云南血制品發(fā)展的新的管理模式,實現(xiàn)生產(chǎn)管理自動化、數(shù)字化、精細化、生產(chǎn)決策可視化、智能化、推動企業(yè)降低成本、提高效率、不斷提升產(chǎn)業(yè)水平。

西門子作為云南血制項目最重要的合作伙伴,在項目建設過程中提供了完整的數(shù)字化解決方案,幫助客戶實現(xiàn)了生產(chǎn)管理,工藝控制,流程操作等的自動化、數(shù)字化與一體化,大幅提升了生產(chǎn)透明度、生產(chǎn)效率、質量管控能力等,并減少了操作、管理及維護難度。通過長達半年的實地調(diào)研,在充分了解客戶的需求后,西門子為工廠量身打造了MES+DCS+SCADA+COMOS的系統(tǒng)部署方案, 并通過全面規(guī)劃與設計全廠IOT網(wǎng)絡,將各系統(tǒng)融合在一起,實現(xiàn)全廠數(shù)據(jù)安全互聯(lián)互通。同時,西門子通過獨有的技術方案,開創(chuàng)性的實現(xiàn)了制造執(zhí)行系統(tǒng)MES與自動化控制系統(tǒng)PCS的深度融合,將客戶20多個工藝段,200多個工藝配方流程,800多個生產(chǎn)管理子流程以及5000多個生產(chǎn)控制點融合在一起,從生產(chǎn)訂單下發(fā)開始,到批記錄審核放行結束,實現(xiàn)了生產(chǎn)全流程一體化自動管理與控制。另外,通過建立COMOS數(shù)字化工廠平臺,實現(xiàn)了企業(yè)從工廠設計到運維的全生命周期管理,并實現(xiàn)了工廠數(shù)字化運維。

2 方案詳細介紹

2.1 安全集成的IT/OT工業(yè)網(wǎng)絡

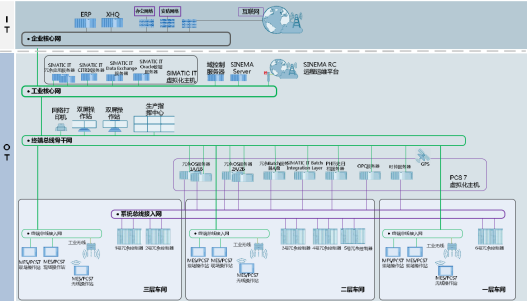

依據(jù)通信網(wǎng)絡所承載的業(yè)務類型,將通信網(wǎng)絡區(qū)分為企業(yè) IT 網(wǎng)絡和生產(chǎn) OT 網(wǎng)絡,本方案目的是實現(xiàn)一體化通信的數(shù)字化生產(chǎn)網(wǎng)絡通信平臺,覆蓋所有生產(chǎn)相關業(yè)務系統(tǒng)的設備連接和數(shù)據(jù)傳輸節(jié)主要涉及OT(生產(chǎn)網(wǎng)絡)結構設計,其中基于虛擬化技術的生產(chǎn)系統(tǒng)的服務器和存儲均布署在生產(chǎn)信息中心。依據(jù)功能與連接通信設備類型,將 OT 生產(chǎn)網(wǎng)絡劃分為三個層次,依次為生產(chǎn)核心網(wǎng)絡、生產(chǎn)骨干網(wǎng)絡和生產(chǎn)接入網(wǎng)絡,根據(jù)工藝控制系統(tǒng)的結構設計,骨干網(wǎng)絡物理隔離為終端總線骨干網(wǎng)和系統(tǒng)總線骨干網(wǎng),通過虛擬化主機雙網(wǎng)卡互連;接入網(wǎng)絡物理隔離為終端總線接入網(wǎng)絡和系統(tǒng)總線接入網(wǎng)絡,終端總線接入網(wǎng)絡主要承擔各控制系統(tǒng)現(xiàn)場操作員站的接入,系統(tǒng)總線接入網(wǎng)絡主要承擔各控制系統(tǒng)控制器和現(xiàn)場執(zhí)行設備接入。同時該通信平臺中根據(jù)層次劃分,已經(jīng)整合了:

· 工業(yè)現(xiàn)場無線信號覆蓋,用于無線移動設備接入應用;

· 遠程通信解決方案,用于一體化遠程維護與調(diào)試,減低系統(tǒng)維護成本;

· 工業(yè)網(wǎng)絡安全逐級防御系統(tǒng),用于工業(yè)信息安全防護。

全面的提供了血制品自動化所需的一體化通信平臺所需的各項必要功能。

圖 安全集成的IT/OT工業(yè)網(wǎng)絡

2.2 深度融合的數(shù)據(jù)流與業(yè)務流

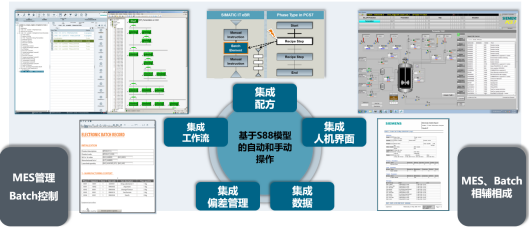

云南血制項目采用MES+DCS+SCADA+COMOS的系統(tǒng)部署方案。并與ERP、WMS、EMS系統(tǒng)對接。實現(xiàn)全廠的數(shù)字化管理。

從ERP下發(fā)訂單到MES,MES系統(tǒng)自動拆解訂單,連續(xù)設備采用MES+Batch+PCS融合解決方案達成縱向集成。MES下發(fā)參數(shù)給PCS7,PCS7執(zhí)行生產(chǎn)過程并返回數(shù)據(jù)給MES,實現(xiàn)工藝的精準控制及規(guī)避人工設置PCS7導致的質量風險。通過西門子MES系統(tǒng)、BATCH系統(tǒng)和PCS系統(tǒng)三者的融合,實現(xiàn)了生產(chǎn)管理系統(tǒng)和生產(chǎn)控制系統(tǒng)之間的工作流程可以統(tǒng)一起來,工作流程之間數(shù)據(jù)可以可靠交互。在融合系統(tǒng)的基礎上,通過對生產(chǎn)管理和過程控制的全流程融合調(diào)研,融合設計,融合測試及融合驗證,實現(xiàn)全流程管控一體化,提高工藝控制穩(wěn)定性,減少因生產(chǎn)管理等原因造成的損失。

離散設備采用MES+SCADA解決方案縱向集成,MES獲取關鍵工藝控制點信息及根據(jù)自控信息生成報表、曲線,實現(xiàn)數(shù)據(jù)的完整性。MES全面管理車間的人機料法環(huán),在物料接收或退庫時,自動與WMS對接,自動生成相應庫存,實現(xiàn)倉庫到車間一碼通的物料追蹤體系,MES成品入庫時,自動與WMS對接。實現(xiàn)產(chǎn)品的全生命周期管理。MES生產(chǎn)過程中涉及的設備也與comos做了全面對接。COMOS系統(tǒng)中被批準的設備才能被MES使用,同時同步設備效期,保證工廠的生產(chǎn)與運維有序進行。MES中的環(huán)境確認則與EMS對接,確認環(huán)境,保證生產(chǎn)可控生產(chǎn)。

圖 深度融合的數(shù)據(jù)流與業(yè)務流

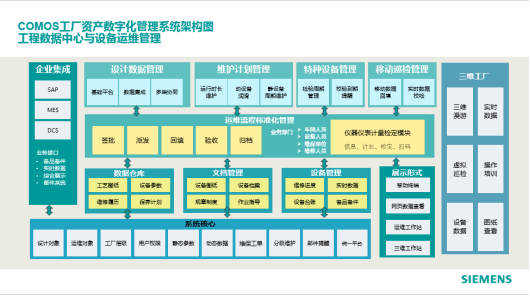

2.3 一體化的運維與集成

云南血制項目使用COMOS進行一體化的運維,對生產(chǎn)管理的過程進行輔助。系統(tǒng)與SAP對接,從SAP中獲取設備資產(chǎn)臺賬數(shù)據(jù),運用桌面端、網(wǎng)頁端、APP端多端提供便捷的設備維修維保服務,提供了廠區(qū)設備穩(wěn)定性。在維護時既可參考來自數(shù)字化移交的工藝流程數(shù)據(jù),也可以靈活調(diào)整流程,并與SAP系統(tǒng)進行數(shù)據(jù)對接,完成管理閉環(huán)。項目還采用計量管理系統(tǒng)更新設備效期,保證MES中設備始終處于高可用狀態(tài),保證生產(chǎn)的質量。系統(tǒng)還利用COMOS Walkinside進行入場培訓和安全培訓,有效地提升了工廠的EHS安全水平。

圖 一體化的運維與集成

3 代表性及推廣價值

· 規(guī)范化的制造過程

通過系統(tǒng)建模,系統(tǒng)基于 SOP 自動分解生產(chǎn)訂單生成生產(chǎn)指令,指導生產(chǎn)操作人員生產(chǎn),規(guī)范人員操作。并實時跟蹤生產(chǎn)過程,記錄數(shù)據(jù),在生產(chǎn)結束時收集生產(chǎn)執(zhí)行結果,形成電子批生產(chǎn)記錄。

· 集成化的車間管理

建立車間生產(chǎn)過程信息化系統(tǒng),以車間使用/管理人員為中心,對與之相關的人員、信息、流程進行全面集成。系統(tǒng)對生產(chǎn)過程中產(chǎn)生的海量實時數(shù)據(jù)和大量分散的數(shù)據(jù)利用查詢分析工具及時加工處理,并實時展示。管理人員能在同一畫面、趨勢、報表中集中得到生產(chǎn)工藝上相互關聯(lián)但又分散在不同系統(tǒng)中的信息,便于對比、分析、跟蹤、監(jiān)視,有利于全面系統(tǒng)地把握全廠生產(chǎn)狀況。

· 精細化的質量控制

質量管理貫穿于企業(yè)生產(chǎn)活動的全過程,通過基于國際標準的建模和生產(chǎn)流程的執(zhí)行控制,把生產(chǎn)過程與質量控制過程數(shù)字化,幫助操作人員提高生產(chǎn)操作水平和產(chǎn)品質量控制水平。

· 可溯化的制造過程

通過條碼自動識別和收集物料數(shù)據(jù),覆蓋從原料采購、庫存、稱量、配料、按照所需工藝路徑生產(chǎn),車間中轉,直到成品入庫整個生產(chǎn)過程。并與 DCS、Batch 集成數(shù)據(jù),可以有效的對生產(chǎn)過程參數(shù)、環(huán)境參數(shù)、設備狀態(tài)、差異報警等所有重要的信息進行歸集。

資訊頻道

資訊頻道