★南京科遠(yuǎn)智慧科技集團(tuán)股份有限公司門冉,方正,蔡寧寧,章禔

★廣東粵電花都天然氣熱電有限公司李賀延,余智健,羅家運(yùn)

關(guān)鍵詞:聯(lián)合循環(huán)機(jī)組;受熱面汽水泄漏;智能預(yù)警

火力發(fā)電廠因其本身的結(jié)構(gòu)原因,存在受熱面汽水泄漏的問題[1]。隨著近年來裝機(jī)容量的擴(kuò)大和鍋爐工質(zhì)參數(shù)的提高,受熱面汽水泄漏會導(dǎo)致高品質(zhì)蒸汽流量的減少[2],對鍋爐整體的運(yùn)行經(jīng)濟(jì)性存在較大影響,且嚴(yán)重危害電廠設(shè)備和人員的安全性。燃煤機(jī)組因煤質(zhì)成分復(fù)雜,受熱面存在飛灰磨損、蒸汽吹損、高溫腐蝕、積灰結(jié)渣等問題[3],使燃煤鍋爐的受熱面汽水泄漏風(fēng)險較大。因此,大量學(xué)者對其受熱面汽水泄漏問題進(jìn)行了深入的分析研究[4-5],而聯(lián)合循環(huán)機(jī)組因余熱鍋爐的熱源為燃?xì)廨啓C(jī)所排出的廢氣,相較于燃煤機(jī)組煤粉燃燒產(chǎn)生的煙氣更為潔凈,受熱面的工作環(huán)境較好。因此,當(dāng)下對聯(lián)合循環(huán)機(jī)組余熱鍋爐的受熱面汽水泄漏問題缺乏重視,研究內(nèi)容有所欠缺。本文通過分析聯(lián)合循環(huán)機(jī)組余熱鍋爐的受熱面汽水泄漏原因,以及平衡方程和數(shù)據(jù)間存在的對應(yīng)關(guān)系,借助智能控制系統(tǒng)的網(wǎng)絡(luò)架構(gòu)和平臺對余熱鍋爐受熱面汽水泄漏情況進(jìn)行監(jiān)測預(yù)警。

1 余熱鍋爐受熱面汽水泄漏原因

1.1 管內(nèi)流動腐蝕

聯(lián)合循環(huán)發(fā)電機(jī)組鍋爐采用的工質(zhì)為除鹽水,因面臨高溫高壓的工作環(huán)境,對工質(zhì)的品質(zhì)要求較高,若工質(zhì)品質(zhì)下降,如工質(zhì)內(nèi)溶氧量增加、pH值偏離設(shè)定范圍或產(chǎn)生沉積物,都會對管道內(nèi)壁造成腐蝕。其中,在給水管路和省煤器管路區(qū)域因工質(zhì)溫度較低,溶氧腐蝕速度較為顯著。此外,局部區(qū)域存在的流動加速腐蝕等現(xiàn)象[6],亦會造成管內(nèi)金屬管壁減薄,嚴(yán)重時汽水管路會產(chǎn)生縫隙,最終造成汽水泄漏損失。

1.2 金屬疲勞

聯(lián)合循環(huán)發(fā)電機(jī)組啟停速度快,負(fù)荷調(diào)整速度快,能夠快速準(zhǔn)確響應(yīng)網(wǎng)調(diào)負(fù)荷指令,在電網(wǎng)中承擔(dān)了大量調(diào)峰任務(wù),余熱鍋爐也隨著整套機(jī)組的負(fù)荷變化不斷地調(diào)整自身負(fù)荷,煙氣流量、汽水流量和汽水溫度隨之變化,導(dǎo)致各不同受熱面存在頻繁的周期性溫度變化,受熱面管道內(nèi)外壁產(chǎn)生大量的非定常熱應(yīng)力,若溫度變化速率過快會出現(xiàn)應(yīng)力集中[7],最終會致使管壁達(dá)到屈服極限產(chǎn)生金屬疲勞,出現(xiàn)裂紋并不斷延展,導(dǎo)致受熱面泄漏等問題。

1.3 管材焊接質(zhì)量

在管材焊接過程中,若焊接質(zhì)量差,易使管材連接處出現(xiàn)金相組織分布不均,存在微觀孔洞等缺陷,在焊縫處會出現(xiàn)魏氏組織,降低金屬柔韌性。在機(jī)組運(yùn)行過程中,焊接處極易受到損傷,從而產(chǎn)生泄漏。對于頻繁啟停兩班制運(yùn)行的聯(lián)合循環(huán)機(jī)組,該情況更為嚴(yán)重。

2 智能控制系統(tǒng)網(wǎng)絡(luò)架構(gòu)概述

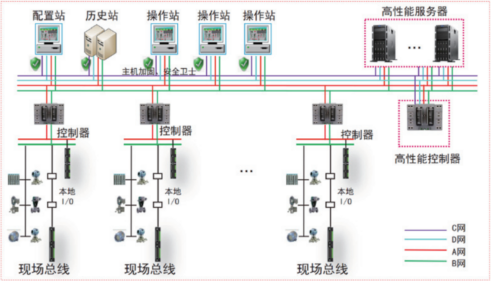

智能控制系統(tǒng)在傳統(tǒng)控制網(wǎng)絡(luò)上加入冗余高級應(yīng)用服務(wù)網(wǎng),網(wǎng)絡(luò)中部署高級數(shù)據(jù)服務(wù)器和高級應(yīng)用服務(wù)器。系統(tǒng)采用專用安全高效的數(shù)據(jù)采集驅(qū)動采集控制系統(tǒng)數(shù)據(jù)并存儲在高級數(shù)據(jù)服務(wù)器上,數(shù)據(jù)與機(jī)理融合的高級應(yīng)用功能部署在高級應(yīng)用服務(wù)器中。高級數(shù)據(jù)服務(wù)器與高級應(yīng)用服務(wù)器之間通過高速數(shù)據(jù)傳輸網(wǎng)實(shí)現(xiàn)數(shù)據(jù)交互應(yīng)用。

汽水泄漏監(jiān)測功能數(shù)據(jù)清洗、數(shù)據(jù)建模和實(shí)時計算在高級應(yīng)用服務(wù)器中實(shí)現(xiàn),本文所述的汽水泄漏監(jiān)測系統(tǒng)軟件部署在高級應(yīng)用服務(wù)器中。汽水泄漏監(jiān)測計算結(jié)果通過專用安全數(shù)據(jù)驅(qū)動發(fā)送到高性能控制器指導(dǎo)機(jī)組汽水系統(tǒng)安全運(yùn)行。智能控制系統(tǒng)網(wǎng)絡(luò)架構(gòu)如圖1所示。

在智能控制系統(tǒng)網(wǎng)絡(luò)架構(gòu)中,控制網(wǎng)絡(luò)和高級應(yīng)用服務(wù)網(wǎng)相對獨(dú)立,數(shù)據(jù)的流動和應(yīng)用在不同的網(wǎng)絡(luò)中進(jìn)行,在充分發(fā)揮服務(wù)器強(qiáng)大的數(shù)據(jù)分析和計算能力的同時,對控制系統(tǒng)網(wǎng)絡(luò)影響小。

圖1 智能控制系統(tǒng)網(wǎng)絡(luò)架構(gòu)圖

3 受熱面汽水系統(tǒng)泄漏監(jiān)測

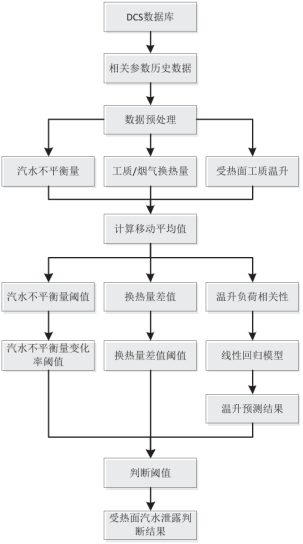

受熱面汽水系統(tǒng)泄漏將影響整個換熱流程,會導(dǎo)致多個參數(shù)產(chǎn)生明顯變化,部分學(xué)者指出,受熱面泄漏后鍋爐壓力、煙氣濕度、壁溫偏差和給水流量都會偏離正常值[8]。但以上參數(shù)變化的影響因素較多,難以通過參數(shù)變化確定受熱面泄漏情況。因此,本文根據(jù)聯(lián)合循環(huán)機(jī)組的實(shí)際情況,提出以數(shù)據(jù)與機(jī)理融合的建模方式對受熱面泄漏情況進(jìn)行監(jiān)測,通過評估受熱面汽水系統(tǒng)二次計算量的范圍和模型輸出預(yù)測值與實(shí)際值間的差異,判斷受熱面汽水泄漏情況,結(jié)果更為準(zhǔn)確直觀。受熱面汽水系統(tǒng)泄漏監(jiān)測流程如圖2所示。

圖2 受熱面汽水系統(tǒng)泄漏監(jiān)測流程

3.1 數(shù)據(jù)選取

采集機(jī)組實(shí)際運(yùn)行數(shù)據(jù)并存儲作為基礎(chǔ)數(shù)據(jù)來源,獲取一個月的汽水系統(tǒng)流量、不同區(qū)域受熱面工質(zhì)進(jìn)出口溫度和壓力、不同區(qū)域受熱面煙氣進(jìn)出口溫度、煙氣流量、CEMS煙氣不同成分含量、機(jī)組負(fù)荷歷史運(yùn)行時序數(shù)據(jù),為確保后續(xù)二次計算數(shù)據(jù)的準(zhǔn)確性,取數(shù)間隔為1s。

3.2 數(shù)據(jù)預(yù)處理

首先,因受熱面汽水系統(tǒng)參數(shù)受負(fù)荷波動影響,在機(jī)組啟停和深調(diào)導(dǎo)致的負(fù)荷頻繁升降階段,蒸汽流量和給水流量存在較大差異,工質(zhì)溫升傳熱情況復(fù)雜,存在傳熱時延帶來的滯后波動,且機(jī)組實(shí)際運(yùn)行工況主要分布在中高負(fù)荷段,為提高模型精確性,減少因負(fù)荷波動帶來的誤差,篩選去除負(fù)荷小于70%額定負(fù)荷的工況數(shù)據(jù),并根據(jù)拉依達(dá)準(zhǔn)則剔除參數(shù)內(nèi)的粗大誤差。

其次,對受熱面汽水系統(tǒng)各子系統(tǒng)參數(shù)進(jìn)行二次計算,通過給水流量、蒸汽流量、供熱流量、天然氣加熱器流量等的歷史數(shù)據(jù),計算各系統(tǒng)汽水不平衡量。同時,根據(jù)各受熱面進(jìn)出口工質(zhì)和煙氣的溫度,計算各個受熱面進(jìn)出口工質(zhì)和煙氣的溫升,部分受熱面缺少進(jìn)出口工質(zhì)和煙氣溫度測點(diǎn),將受熱面進(jìn)行合并。此外,根據(jù)CEMS中的煙氣成分和受熱面進(jìn)出口煙氣溫度計算各受熱面進(jìn)出口煙氣焓降?h_yq,將煙氣焓降與煙氣流量相乘獲得煙氣的換熱量?Q_yq。根據(jù)受熱面進(jìn)出口工質(zhì)的溫度和壓力,計算受熱面進(jìn)出口工質(zhì)的焓升?h_gz和工質(zhì)的換熱量?Q_gz,將二次計算數(shù)據(jù)與原始數(shù)據(jù)根據(jù)時序順序進(jìn)行拼接。

最后,為消除負(fù)荷大幅度快速變化導(dǎo)致的汽水不平衡量和工質(zhì)溫升等二次計算參數(shù)波動,將選取數(shù)據(jù)按照時序順序,連續(xù)15min的移動平均值。其中,按照負(fù)荷篩選和拉依達(dá)準(zhǔn)則,連續(xù)時間間隔小于15min的數(shù)據(jù)無法計算移動平均值,將連續(xù)時間不足15min的數(shù)據(jù)舍棄。

3.3 閾值計算

首先,計算預(yù)處理后數(shù)據(jù)中各子系統(tǒng)汽水不平衡量的移動平均值的閾值,記錄并給出合理的汽水不平衡量移動平均值的波動區(qū)間T1。

其次,采用最小二乘法擬合汽水不平衡量的移動平均值與負(fù)荷的移動平均值間的回歸曲線,獲得汽水不平衡量移動平均值隨負(fù)荷的移動平均值的回歸曲線L1。同時,將汽水不平衡量的移動平均值按負(fù)荷的移動平均值間分為多段,段數(shù)>20,記錄每段汽水不平衡量的移動平均值的最大值和最小值,以及汽水不平衡量的移動平均值出現(xiàn)最大值和最小值時的負(fù)荷移動平均值。采用最小二乘法擬合汽水不平衡量的移動平均值的最大值隨負(fù)荷移動平均值的回歸曲線L2,和汽水不平衡量的移動平均值的最小值隨負(fù)荷移動平均值的回歸曲線L3。其中,曲線L2和L3與曲線L1的差值為汽水不平衡量移動平均值實(shí)際值與預(yù)測值的差值的閾值區(qū)間T2。

再次,根據(jù)能量守恒關(guān)系,煙氣換熱量?Qyq、工質(zhì)的換熱量?Qgz以及受熱面?zhèn)鳠崃繎?yīng)相等,但由于煙氣在流動過程中存在散熱損失且煙氣流量準(zhǔn)確度不高,?Qyq和?Qgz間存在差值,計算煙氣的換熱量和工質(zhì)換熱量間的差值,并給出煙氣換熱量和工質(zhì)換熱量間差值的閾值T3。

最后,采用最小二乘法擬合受熱面進(jìn)出口工質(zhì)溫升的移動平均值和負(fù)荷的移動平均值的回歸曲線L4,根據(jù)曲線L4計算對應(yīng)負(fù)荷下受熱面進(jìn)出口工質(zhì)溫升的移動平均值的預(yù)測值,將受熱面進(jìn)出口工質(zhì)溫升的移動平均值與計算獲得的受熱面進(jìn)出口工質(zhì)溫升預(yù)測結(jié)果做差,計算受熱面進(jìn)出口工質(zhì)溫升的移動平均值的實(shí)際值與預(yù)測值間的差值的閾值T4。

3.4 受熱面泄漏實(shí)時監(jiān)測

實(shí)際運(yùn)行過程中,首先對數(shù)據(jù)進(jìn)行判斷,若機(jī)組數(shù)據(jù)連續(xù)且15min內(nèi)機(jī)組負(fù)荷均大于70%,計算系統(tǒng)汽水不平衡量、受熱面進(jìn)出口工質(zhì)和煙氣溫升、煙氣和工質(zhì)的換熱量等二次計算量。其次,計算相關(guān)參數(shù)的移動平均值,將計算出的實(shí)時汽水不平衡量移動平均值與T1對比,將負(fù)荷的移動平均值作為輸入量分別輸入回歸曲線L1、L2、L3、L4,分別獲得汽水不平衡量移動平均值預(yù)測值,汽水不平衡量移動平均值預(yù)測值的最大值,汽水不平衡量移動平均值預(yù)測值的最小值,受熱面進(jìn)出口工質(zhì)溫升預(yù)測值,將預(yù)測結(jié)果與實(shí)際值做差,并分別與T2和T4進(jìn)行對比。最后將計算的實(shí)際的煙氣換熱量?Qyq和工質(zhì)的換熱量?Qgz的差值與T3進(jìn)行對比。

若以上參數(shù)均大于計算獲得的閾值,認(rèn)為受熱面運(yùn)行存在異常,對異常受熱面區(qū)域進(jìn)行報警,若存在部分參數(shù)大于閾值,則判斷受熱面存在泄漏風(fēng)險,但并未泄漏,需繼續(xù)嚴(yán)格監(jiān)視其他參數(shù)狀態(tài),若參數(shù)均在閾值范圍內(nèi),認(rèn)為受熱面運(yùn)行正常。

4 應(yīng)用實(shí)例

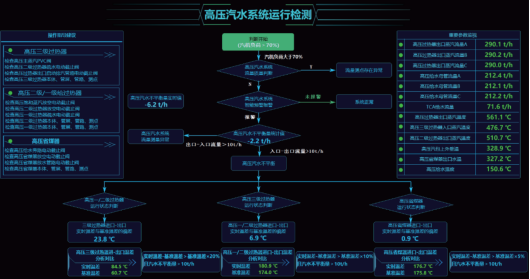

對某聯(lián)合循環(huán)機(jī)組進(jìn)行測試,在聯(lián)合循環(huán)高壓汽水系統(tǒng)中,受熱面主要包括:高壓省煤器、高壓蒸發(fā)器、高壓一級過熱器、高壓二級過熱器、高壓三級過熱器。因部分受熱面工質(zhì)和煙氣溫度測點(diǎn)的缺失,無法監(jiān)測高壓蒸發(fā)器,且需將高壓一級過熱器和二級過熱器合并,根據(jù)3.3和3.4部分所述,分別計算各參數(shù)的閾值和預(yù)測值。高壓汽水系統(tǒng)運(yùn)行檢測界面如圖3所示。

圖3 高壓汽水系統(tǒng)運(yùn)行檢測界面

在負(fù)荷滿足約束情況下,高壓汽水系統(tǒng)根據(jù)回歸模型不斷計算評估各受熱面的汽水泄漏情況,若出現(xiàn)參數(shù)越限,對應(yīng)區(qū)域?qū)⒆兗t報警,可直觀地定位到汽水泄漏區(qū)域。同時,運(yùn)行檢測展示頁面會根據(jù)對應(yīng)區(qū)域的報警情況,給出相應(yīng)的操作指導(dǎo)建議。

此外,受熱面汽水系統(tǒng)進(jìn)行檢測后,在不增加硬件設(shè)備的情況下,能夠降低運(yùn)行人員的監(jiān)盤壓力,提高工作效率,確保各受熱面區(qū)域安全穩(wěn)定的運(yùn)行。

5 總結(jié)與建議

本文以聯(lián)合循環(huán)機(jī)組受熱面汽水系統(tǒng)泄漏為基礎(chǔ),在智能控制系統(tǒng)平臺中采用數(shù)據(jù)與機(jī)理相融合的方法,給出了機(jī)組主要運(yùn)行負(fù)荷段內(nèi),受熱面多個參數(shù)的二次計算點(diǎn)的運(yùn)行閾值。并對受熱面運(yùn)行情況實(shí)時監(jiān)視,通過評估多個相關(guān)參數(shù)的運(yùn)行范圍,能夠及時發(fā)現(xiàn)汽水泄漏情況并定位泄漏點(diǎn)所在的受熱面區(qū)域,給出相應(yīng)的檢修指導(dǎo)意見。但由于聯(lián)合循環(huán)機(jī)組在余熱鍋爐內(nèi)的溫度測點(diǎn)數(shù)量較少,難以做到所有受熱面的精確定位,且因參數(shù)缺失,無法對每個受熱面的能量守恒進(jìn)行計算分析。建議在余熱鍋爐溫度測點(diǎn)分布設(shè)計上,可考慮增加部分重要受熱面進(jìn)出口工質(zhì)和煙氣的溫度測點(diǎn),為受熱面汽水泄漏情況提供更精確的監(jiān)測。此外,可考慮在智能控制系統(tǒng)平臺中對數(shù)據(jù)進(jìn)行分段和采用更加智能的算法實(shí)現(xiàn)對機(jī)組全負(fù)荷段的受熱面汽水系統(tǒng)泄漏監(jiān)測評估。

作者簡介:

門 冉(1989-),男,河南南陽人,中級工程師,碩士,現(xiàn)就職于南京科遠(yuǎn)智慧科技集團(tuán)股份有限公司,主要從事燃機(jī)智能化技術(shù)研究及應(yīng)用。

參考文獻(xiàn):

[1] 王立新, 曲飛雨. 燃煤電廠鍋爐“四管”泄漏原因及預(yù)防措施[J]. 設(shè)備管理與維修, 2022 (17) : 54 - 56.

[2] 張志亮. 鍋爐“四管”泄露現(xiàn)象及原因分析[J]. 電力設(shè)備管理, 2019 (10) : 90 - 91 + 155.

[3] 徐勃, 趙海, 高強(qiáng). 火力發(fā)電廠鍋爐受熱面管泄漏原因分析[J]. 發(fā)電技術(shù), 2018, 39 (06) : 537 - 541.

[4] 崔強(qiáng). 鍋爐受熱面四管泄漏的原因分析及預(yù)防措施[J]. 中國設(shè)備工程, 2018 (17) : 58 - 59.

[5] 謝倫高. 直流鍋爐四管泄露參數(shù)變化分析[J]. 中外企業(yè)家, 2018 (25) : 147.

[6] 郭曉輝. 火電廠鍋爐四管泄露原因及應(yīng)對措施[J]. 科技創(chuàng)新導(dǎo)報, 2017, 14 (26) : 21 + 23.

[7] 周軍. 余熱鍋爐低壓蒸發(fā)器出口管泄漏原因分析及處理對策[J]. 科學(xué)中國人, 2016 (33) : 36.

[8] 鄭有巍. 余熱鍋爐爐管泄漏原因分析與對策[J]. 科技創(chuàng)業(yè)家, 2012(16) : 102 - 103.

摘自《自動化博覽》2023年10月刊

案例頻道

案例頻道